ラジアル偏光ビームの加工応用

2012/10/27

研究の背景

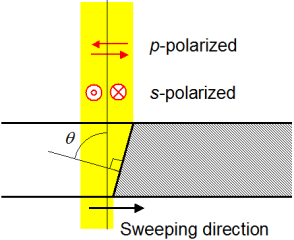

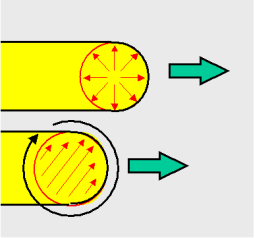

レーザー切断は細く絞ったレーザ光を材料に照射し,溶融させながら切り進んでいく.したがって,レーザー切断においては,光は図1の様に材料に対して90oに 近い入射角で当たる事になる.一方,光は横波であるから,光電場の振動方向はビーム走査方向に対して平行なs偏光,それに垂直なp偏光の場合があり得る.

図1: レーザー切断における材料とレーザービームの相互作用

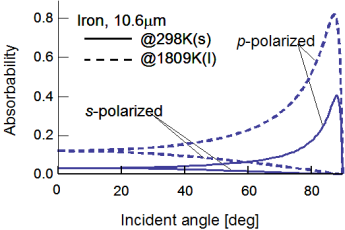

一般に材料のレーザー光吸収率は入射角の関数となるが,金属材料は入射角が大きい領域においてp偏光にのみ特異的な吸収が現れるという性質がある.図2はCO2レーザーの波長である10.6μmにおける,固相および液相の鉄の光吸収率を入射角の関数として示したものである.図から明らかなように,入射角が80oを超える領域ではp偏光の吸収率が最大80%以上になるのに対して,s偏光はほぼ100%反射される. したがって偏光が一定方向のレーザーを切断に使うと,ビーム走査方向により切断性能が大きく変わる.これは,任意の形状を切り抜くことに価値のあるレーザー切断にとって大きなデメリットである.したがってこれを避けるため,レーザー切断では光電場が振動でなく回転する円偏光が用いられる.しかし,これはいわば「妥協の産物」である.なぜなら円偏光はp偏光とs偏光の合成であり,レーザーの吸収率は実効的にp偏光の半分にしかならないためである.

図2: 鉄の光(10.6μm)吸収率を入射角の関数で表したもの

軸対称偏光ビームによるレーザー加工

一方,この10年で「軸対称偏光ビーム」と呼ばれるレーザービームの生成,利用が話題になっている.軸対称偏光ビームには図3のように光電場が中心から放射状に走る「ラジアル偏光」,光電場が円周にそって走る「アジマス偏光」の2種類がある.円偏光とこれらの偏光の違いは,円偏光は任意の瞬間で電場は一様な方向を向いているが,軸対称偏光は光電場がビームの位置により(軸対称の)異なる方向を向いているという点である.

|

|

|

| 円偏光 | ラジアル偏光 | アジマス偏光 |

図3: 円偏光,ラジアル偏光,アジマス偏光の光電場の時間変化

ラジアル偏光をレーザー切断に応用したとき,その利点は直感的に明らかである.なぜならラジアル偏光は,ビームをどの方向に走査しても常に光はp偏光で材料に当たるため,円偏光に対して吸収率が単純計算で2倍となり,大幅な切断性能向上が見込まれるからである.この,ラジアル偏光の加工に対する優位性は1999年にNiziev等による理論計算で初めて指摘された[2]

図4: ラジアル偏光と,円偏光による切断加工の比較

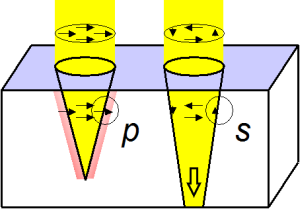

一方,アジマス偏光は,同様の理由でレーザ穴開けに有利であることが指摘できる.なぜなら円偏光は穴の側壁の2箇所が常にp偏光であるため側壁への吸収,エネルギー散逸が無視できない一方,アジマス偏光は側壁に対してはほぼ全反射のs偏光のため,入射したパワーが効率よく穴底面に送られるためである.

図5: アジマス偏光と,円偏光による穴開け加工の比較

このように,直感的には軸対称偏光をレーザ加工に応用した場合の利点は明らかであるにもかかわらず,今まで実用化されたことはなかった.理由は唯一,レーザ加工に適用可能なほどの大出力で軸対称偏光ビームを発生させる手段が無かったからである.ところが2007年に,独IFSWのAhmed等が市販の3kW

CO2レーザーをラジアル偏光で発振させ,加工分野でのラジアル偏光利用に突破口を開いた[2].Ahmed等が用いた手法は1μm程度のピッチで同心円状の溝を刻んだ回折格子を光共振器のミラーとして用いるもので,ラジアル偏光とアジマス偏光の反射率にコントラストが生じるためラジアル偏光が選択的に発振する.2009年には,三菱電機の山本等が同様の手法で4kWのラジアル偏光CO2レーザーを開発した[3].2012年現在においても,レーザー加工に使用可能なラジアル偏光ビームを生成できるのはこの2グループと我々のみである.

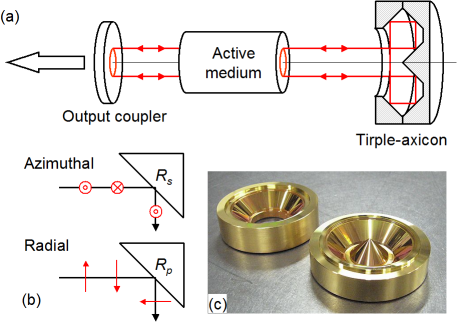

トリプルアクシコン光共振器

本研究は,上記二機関とは全く異なるアプローチで大出力の軸対称偏光レーザー発振に成功した.本研究で開発した光共振器の概念図を図6に示す.光共振器は通常2枚のミラーが向かい合わせに置かれたものだが,このうち1枚をアクシコン3つを組み合わせた素子に置き換えた.これを我々は「トリプルアクシコン」と呼んでいる.トリプルアクシコンに入射したビームは6回の反射を経て射出する.図6(b)の様に,アクシコンミラーの表面反射はラジアル偏光がp偏光,アジマス偏光がs偏光である.高反射ミラーの斜め入射における反射率は誘電体多層膜によって制御可能で,Rp < Rsとするとアジマス偏光がレーザー発振に有利となり,逆の場合はラジアル偏光がレーザー発振に有利となる.

図6: トリプルアクシコン光共振器の概念図

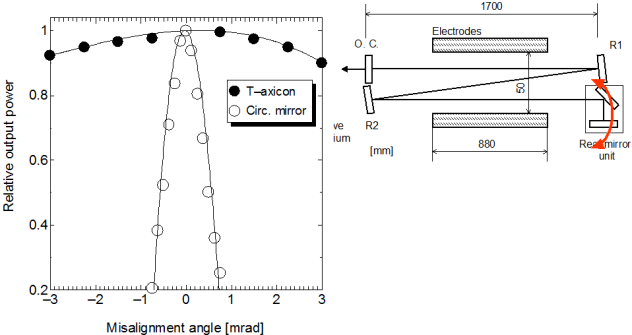

トリプルアクシコン反射鏡の一見複雑な構成には二つの設計意図がある.一つはわずかな反射率差を6回反射で増強することである.計算ではs偏光とp偏光の反射率を0.4%変えるだけでどちらかの軸対称偏光が得られることが示されている[4].p偏光とs偏光の反射率に大きなコントラストを付けるためには特殊な膜設計が必要だが,トリプルアクシコンなら通常の高反射ミラー用多層膜でアジマス偏光発振が可能である.二つ目の意図は,この構成は反射器がレトロリフレクターとして機能するため,ミスアライメントに寛容であるという点である.一方,回折格子型ミラーは,発振を得るためにはミラー角度に加えビーム中心の位置も回折格子の中心と精密に一致させる必要があり,通常の安定型光共振器より更に高いアライメント精度を要求する.トリプルアクシコン方式が有利な点をもうひとつ挙げると,高反射率の光学素子でミラーが構成できる点である.回折格子方式は望まない偏光の光パワーをミラーから裏面に逃がすことで発振を回避しているが,これがミラー基板への熱負荷となり,共振器の安定動作に苦労が伴う.

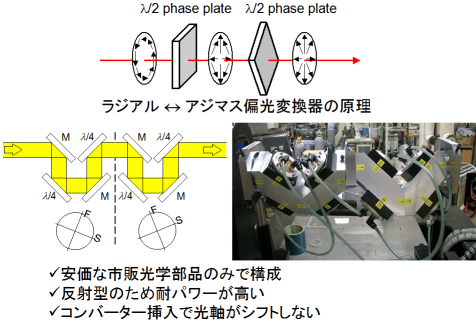

一方,トリプルアクシコンの原理的欠点を挙げると,一つは反射回数が6回と多いため合計の反射損失がどうしても大きくなりがちであること,もう一つはRp > Rsとなる膜設計が困難なことから切断に有利なラジアル偏光を直接得るのが難しいことである.後者に関しては,光学薄膜メーカと協力して直接ラジアル偏光を得るミラーの設計に着手したところであるが,現在のところは偏光コンバータを使いアジマス偏光をラジアル偏光に変換している.ラジアル偏光とアジマス偏光は互いに直交する偏光であるため,2枚のλ/2板を通過させることで容易に相互変換できる.

本研究で開発した偏光コンバータを図7に示す.CO2レーザーの波長で大出力に耐える透過型λ/2板は入手困難であるため,2枚の反射型λ/4板とゼロシフトミラーを組み合わせ,等価なλ/2板を構成した.後述するように,レーザー切断においてもアジマス偏光はラジアル偏光と同様に重要である.したがってコンバータの装着は不可欠であり,直接ラジアル偏光が得られない現状でのトリプルアクシコンの欠点は実用的な観点からみれば大きな問題ではないと考えている.

図7: ラジアル/アジマス偏光コンバータ

レーザー発振試験

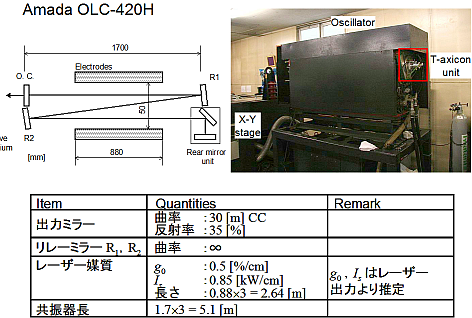

レーザー発振器

市販のCO2レーザー加工機(Amada OLC-420H)に組み込むトリプルアクシコンミラーを設計製作し,レーザー発振を試みた.OLC-420Hは2kW級のRF励起3軸直交型の連続発振CO2レーザーで,オリジナルの光共振器は安定型の3パスで共振器長は5.1mである.発振器のリアミラーをトリプルアクシコンに交換し,その他の構成部品は全てオリジナルを利用した.OLC-420H全景,およびトリプルアクシコン組み込みの状況を図8に示す.

図8: Amada OLC-420Hおよび組み込んだトリプルアクシコン光共振器

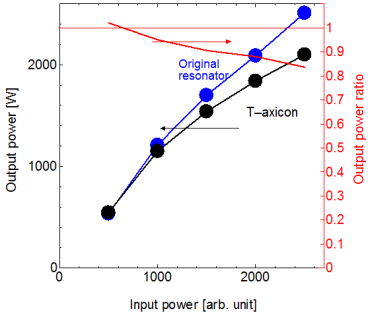

はじめにレーザー出力を計測,オリジナルの光共振器と比較した.図9は入力パワーの関数で表したレーザー出力である.入力パワーが小さいときは両者の出力はほぼ等しいが,大入力の領域ではトリプルアクシコン共振器の出力は85%程度まで低下している.これは,ミラーのエッジでケラれたビームが熱負荷となり表面歪みを誘発しているためと考えられ,設計上の課題を残した.シミュレーションではトリプルアクシコン光共振器の出力はオリジナルの安定型共振器と変わらないという結果が得られている.トリプルアクシコン共振器の最大出力は2.1kWであった.

図9: 入力パワーとレーザー出力の関係.青=オリジナル光共振器,黒=トリプルアクシコン光共振器

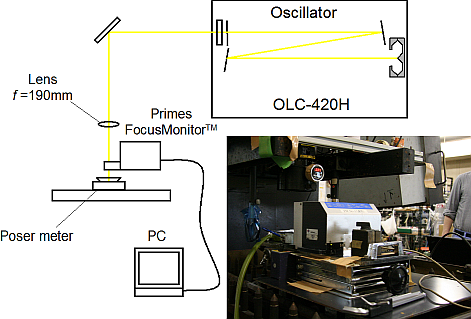

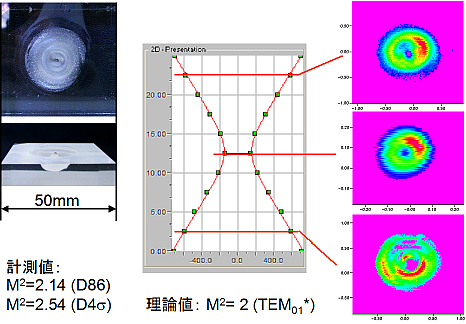

レーザーの横モードおよびビーム品質を計測した.実験装置の概念図を図10に示す.計測に用いたのはPrimes FocusMonitorビーム解析装置で,この装置は集光したハイパワーレーザーの消光面近傍の強度分布を二次元断面および高さ方向の三次元でサンプリングして画像化することができる.

図10: ビーム横モードおよびビーム品質計測試験の概念図

焦点距離190mmのレンズで集光したレーザーの焦点面近くでのビーム径の変化を表したものが図11である.ここからビーム品質を計算することができ,M2=2.1(回折限界の2.1倍)という結果が得られた.軸対称偏光ビームの最低次モード(TEM01*)のビーム品質はM2=2であるからこれは理論限界に近い.ビームの強度分布をアクリルブロックへのバーンパターンで計測した写真を図11左に示す.TEM01*モード特有の,ドーナツ状の強度分布が得られた.

図11: ビーム横モードおよびビーム品質の解析結果

トリプルアクシコン光共振器のミスアライメントに対する安定性を計測,オリジナルの共振器と比較した.計測は,アライメントが最適状態にとられた光共振器のリア側ミラーユニットを故意に傾け,レーザー出力低下を観測した.結果を図12に示す.オリジナルの光共振器はレーザー出力が最大値の90%以上を保つためには±0.25mradの制御が要求される.一方,トリプルアクシコンを装着したレーザーは±3.5mradの制御で出力は90%以上を保つ.これは,オリジナルの光共振器に対して14倍安定ということである.

図12: オリジナル共振器とトリプルアクシコン光共振器のアライメント安定性の比較

レーザービームの偏光計測

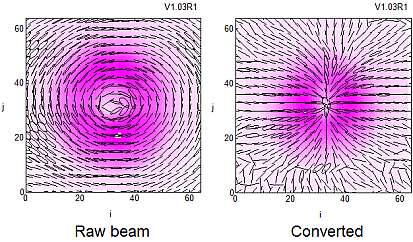

レーザー発振器出力およびコンバータ出力の偏光を計測した.実験装置の概念図を図13に示す.測定の原理は,回転可能な偏光板にビームを透過させ,二次元イメージセンサ(Spiricon II-VI CO2)で強度分布を計測するものである.ビーム各点の強度は偏光板回転角の関数となるが,その結果をソフトウェアで解析して各点における偏光状態を計算した.

図13: 偏光計測試験の概念図

計測結果を図14に示す.ビーム断面各点の偏光状態を楕円で,局所パワー密度を濃淡で表している.純粋な軸対称偏光なら各点の偏光方向は線となるが,偏光が混合している場合は楕円となる.測定の結果,光共振器を出たビームはほぼ純粋なアジマス偏光であり,コンバータ出力はラジアル偏光となっていることがわかる.ビーム断面形状が歪んで見えるのは偏光板の回転にともなう「みそすり」運動が誤差になっているためと考えられる.

図14 偏光計測試験の結果.左=光共振器出力(アジマス偏光),右=コンバータ出力(ラジアル偏光)

レーザー加工試験

軸対称偏光レーザーによる各種金属材料を対象とした切断及び穴開け加工を実施した.図15に加工試験の概念図を示す.全ての試験はOLC-420Hのオリジナル共振器による円偏光,トリプルアクシコン共振器を用いたアジマス偏光,更にコンバータを用いたラジアル偏光の3種類の偏光で行い,他の条件を全く同一にしてその性能を比較した.レーザー出力は加工条件を変えるごとに加工点にて計測,同一となるよう調整している.オリジナル光共振器も横モードはトリプルアクシコンと同じTEM01*であるので,集光点近傍のパワー密度は同一である.

図15: レーザー加工試験の概念図および写真

軟鋼板穴開け,切断

熱間圧延鋼板SPHおよび冷間圧延鋼板SPCの加工を実施した.SPH 9.0mmtに対する穴開け加工試験の結果を図16に示す.レーザーは平均出力1.7kWのQ-switchパルス動作でレンズ焦点距離は190mm,酸素アシストである.グラフは,貫通に要した時間を焦点位置の関数として表示した.グラフから,期待通りに穿孔時間はアジマス偏光が最も早く,次いで円偏光,最も遅いのがラジアル偏光という結果であった.アジマス偏光は円偏光に対して穴開けレートが24%高かった.直感的な理解から得られる性能比に比べ小さかったが,穴開けは単純にレーザーが穴底面に吸収されれば早く進むわけではなく,側壁の除去も一定の寄与があるためと思われる.穴径の分析は行っていないが,エネルギー保存則を考えればアジマス偏光の方が穴径は小さいものと予想される.一方ラジアル偏光はアジマス偏光に対して2.4倍の時間が掛かっている.

図16: 熱間圧延鋼板SPHに対する穴あけ試験の結果

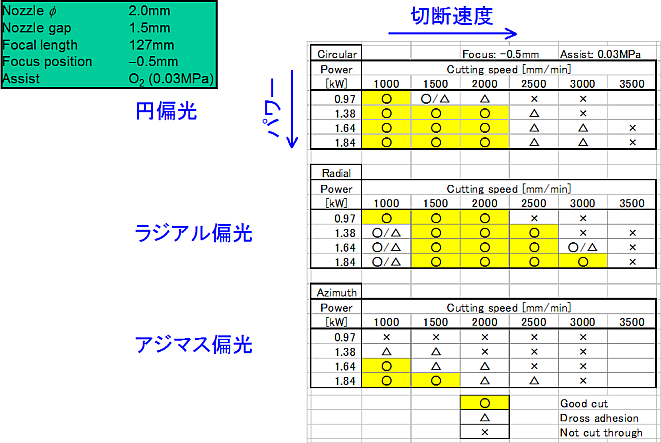

続いて,切断試験の結果を示す.表1はSPH 4.5mmtの切断性能を二次元のテーブルとしたもので,横軸が材料送り速度,縦軸がレーザー出力である.集光レンズは焦点距離127mm,酸素アシストにて切断した.表の記号はドロスフリー切断を○,分断されたケースを△,分断不可を×で記述している.レーザー出力により偏光ごとの性能比は異なるが,ラジアル偏光は円偏光に比べ概ね150~200%の速度でドロスフリー切断が可能であることが見て取れる.一方のアジマス偏光は予想通り切断性能が大きく劣る.

表1: 熱間圧延鋼板SPHに対する切断試験の結果

この実験結果からラジアル偏光がレーザー切断に有利であることは明らかだが,加工は通常材料へのピアシングで始まり,その後切断が開始する.穴開けの試験結果を見れば,ラジアル偏光で固定された加工機の性能は総合的には円偏光に勝るとは言い難い.したがって本研究で提案した様なコンバータを用い,メカニカルにラジアル/アジマス偏光切り替えを行う必要性が指摘される.

続いて,SPC 1.6mmtとSPH 9.0mmtの酸素アシスト切断を同様の方法で比較したが,ラジアル偏光と円偏光の切断性能に大きな差が見られなかった.第一次近似的な考え方では理由は説明できず,おそらく入射レーザー光の多重反射が原因で,材料厚みとレンズ焦点距離の組み合わせによりラジアル偏光の効果が出やすい領域と出にくい領域があるのではないかと考えている.

一方で,SPC 1.6の切断面品質をラジアル偏光と円偏光で比較したところ興味深い現象が明らかになった.図17に切断面荒さの計測結果および切断面の拡大写真を示す.円偏光で切断した切断面はレーザー切断特有のストリエーション(線条)が見られ,面荒さは1.6μmであった.一方,ラジアル偏光で切断した面はストリエーションがほとんど見られず,面荒さは0.4μmであった.この結果は予期されなかったもので,レーザー切断に偏光が与える影響は単純に加工速度のみならず多面的な評価軸で行う必要があることを示している.

図17: 冷間圧延鋼板SPC切断における,ビーム偏光と切断面荒さの関係

ステンレス薄板の窒素切断

ステンレス(SUS304)の2mmt薄板を窒素切断した.近年はレーザー切断の主流は切断面が酸化する酸素アシスト切断から後処理が不要な窒素アシスト切断に移りつつある.窒素切断では材料の燃焼による発熱が期待できないため,同じレーザー出力で切断可能な板厚が薄く,更にガス運動量による材料除去がより重要になるため高圧のアシストガス噴射が不可欠である.材料の厚さにもよるがアシストガス圧は0.6~1MPa超で,従って大量のアシストガスが消費され,窒素アシスト切断のランニングコストの70%をアシストガスが占めるとも言われている.

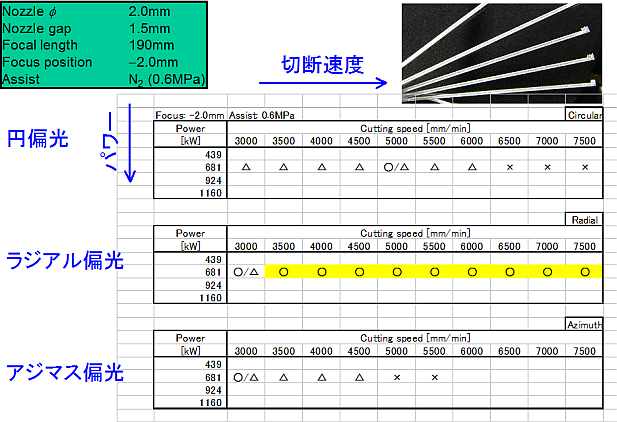

表2は切断性能を比較したものである.レーザー出力は1.88kWで固定し,アシストガス圧力を0.6MPaおよび0.3MPaで切断を実施した.上の表がアシストガス圧0.6MPa,下の表がアシストガス圧0.3MPaの結果である.アシストガス圧力0.6MPaの場合,ラジアル偏光と円偏光の切断性能に顕著な差は見られなかったが,アシストガス圧力が0.3MPaのケースでは,円偏光は切断可能速度が大きく低下した.一方,ラジアル偏光は最大切断速度が全く低下せず,むしろ0.6MPaより早いという特異な結果を得た.これは窒素アシスト切断の大幅なコストダウンを示唆する結果である.

表2: ステンレス薄板窒素切断試験の結果

マグネシウム合金の切断

マグネシウム合金(AZ31)の1mmt薄板を窒素切断した.マグネシウムは,かつて写真のフラッシュに使用されていたことからも分かるように非常に燃えやすい材料で,熱加工であるレーザー切断との相性は良くない.そのため現在まで,マグネシウム合金のレーザー切断は商用化されていない.筆者もかつてマグネシウム合金の切断に取り組んだことがあり,そのときは材料を上下から挟むようにアシストガスを吹き付ける手法で,600Wのレーザー出力で最大2,000mm/minのドロスフリー切断を達成している[5].

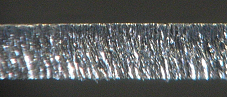

試験結果を表3に示す.レーザー出力は681Wで固定,材料送り速度を変えて切断可否を判定した.アシストガスノズルは本研究の他の試験と同じ通常の市販品を使用している.表を見て分かるように,ラジアル偏光のみドロスフリー切断ができている.しかも切断速度は7500mm/min以上で,筆者がかつて提唱したダブルアシストガスに比べ3倍程度高速である.この試験結果から,ラジアル偏光がマグネシウム合金のレーザー切断に有利な特性を持つことが明らかとなった.

表2: ステンレス薄板窒素切断試験の結果

ラジアル偏光にて切断されたマグネシウム合金の切断カーフの写真を図18に示す.

図18: ラジアル偏光で切断されたマグネシウム合金AZ31の切断面写真

まとめ

- レーザービームの偏光方向が軸対称であるラジアル偏光,アジマス偏光が加工に有利であることが指摘されている.

- 大出力レーザーを軸対称偏光で発振させることは従来困難であった.

- トリプルアクシコン光共振器を市販CO2レーザーに組み込み,2kWの軸対称偏光ビームを生成した.

- 熱間圧延鋼板SPH 9.0mmtに対する酸素アシスト穴開けはアジマス偏光が円偏光より24%高速であった.

- 一方,切断はSPH 4.5mmtの酸素アシスト切断においてラジアル偏光が円偏光に対して50~100%高速であることが分かった.

- SPH 9.0mmt,冷間圧延鋼板SPC 1.6mmtに対しては顕著な速度差は無かった.

- SPC 1.6mmtの切断面をラジアル偏光と円偏光で比較したところ,ラジアル偏光に特異的な面品質の良さが観測された.

- ステンレスSUS304鋼板(2mmt)の窒素切断は,アシストガス圧を0.6MPaから0.3MPaに下げると円偏光は最大切断速度が半減するが,ラ ジアル偏光はむしろ0.6MPaのケースを上回った.

-

マグネシウム合金AZ31薄板(1mmt)の窒素切断を行った.円偏光,アジマス偏光ではドロスフリー切断は不可能であったが,ラジアル偏光でのみドロスフリー切断が可能であった.

軸対称偏光による加工は「どんな加工に」「どんな効果が」あるのかが未だ良く分かっていない.今後は,様々な材料に対して軸対称偏光と円偏光の加工がどのように,どの程度異なるかという実験データを積み上げていく一方で,偏光の違いが材料との相互作用に対してどのような影響を与え,それがどのような結果につながるかという理論的側面からのアプローチも不可欠であろう.

謝辞

本研究遂行にあたり,様々な支援をご提供下さった(株)アマダ技術研究所に感謝の意を表する.本研究の主要な部分は独立行政法人科学技術振興機構(JST)の公募研究により行われた.

参考文献

[1] V. G Niziev, A. V Nesterov: "Influence of beam polarization on laser

cutting efficiency," J. Phys. D 32 (1999), pp. 1455-1461.

[2] M. A. Ahmed, J. Schulz, A. Voss, O Parriaux, J-C. Pommier, T. Graf:

"Radially polarized 3 kW beam from a CO2 laser with an intracavity resonant

grating mirror," Optics Letters 32 (2007), pp. 1824-1826.

[3] 山本達也, 西前順一, 藤川周一: 「CO2レーザによる4kWラジアル偏光ビームの発生」日本光学会年次講演会25aG8 (新潟,

2009年11月).

[4] M. Endo: "Azimuthally polarized 1 kW CO2 laser with a triple-axicon

retrore?ector optical resonator," Opt. Lett. 33 (2008), pp. 1771-1773.

[5] 遠藤雅守, 「マグネシウム合金のレーザ切断加工」, Form Tech Review 20 (2010), pp. 4-9.

体外発表リスト

[1] 遠藤雅守, 「大出力軸対称偏光レーザ発生技術および加工応用」, レーザ加工学会誌 18 (2011), pp. 171-177.

[2] M. Endo, "Sheet metal cutting with a 2 kW radially polarized CO2

laser," XVIII International Symposium on Gas Flow and Chemical Lasers & High

Power Lasers Conference (Sofia, Bulgaria), Sep. 2010, Proc. SPIE 7751 (2010)

7751-1B (9pp).

[3] M. Endo, "Generation of multikilowatt radially or azimuthally

polarized CO2 laser beams by a triple-axicon optical resonator," Photonics

West 10 Laser Resonators and Beam Control XII (San Francisco, CA), Jan.

2010, Proc. SPIE 7579 (2010), 7579-0F (9pp).

[4] 遠藤雅守「大出力軸対称偏光レーザービームの生成およびその加工応用」 レーザー学会学第419回研究会(2011年10月, 愛知) (招待講演)

[5] 遠藤雅守「大出力軸対称偏光レーザービームの生成およびその加工応用」

レーザー学会学東京支部 第22回若手技術者のためのレーザー応用セミナー(2011年7月, 神奈川) (招待講演)

[6] 遠藤雅守「トリプルアクシコン光共振器による大出力軸対称偏光ビーム発生および金属加工」 レーザー学会学術講演会第31回年次大会

(2011年1月, 東京) (招待講演)

[7] 遠藤雅守, 「2kWラジアル偏光レーザーの開発および切断性能評価」, 第71回応用物理学会講演会講演会 (2010年9月, 長崎)

[8] 遠藤雅守, 「トリプルアクシコン光共振器による大出力軸対称偏光ビーム発生および金属加工」,

平成22年度多元技術融合光プロセス研究会第2回研究交流会 (2010年8月, 東京) (招待講演)

[9] 「2倍の加工性能を発揮するラジアル偏光ビーム発生」 テクニカルショウヨコハマ2010 (2010年2月4日, 神奈川)

[10] 日機連かわら版 第35号 (2011年7月8日) http://www.jmf.or.jp/kawaraban/kawara35-0708.html

[11] 独立行政法人科学技術振興機構(JST)研究成果展開総合データベース・テクニカルアイ「レーザー加工用ラジアル・アジマス偏光ビーム発生技術」

(2010年3月)http://jstore.jst.go.jp/cgi-bin/techeye/detail.cgi?techeye_id=117